包装技术流程的质量是产品竞争力的关键标准之一. 实际交易量与声明的量, 密封盖和均匀标签等产品总体印象的部分对消费者有重大的影响. 这就是为什么负责任的制造商仔细选择设备, 选择有利于信誉良好的品牌的可靠安装.

当然, 任何机器, 无论是分配器, 水槽, 盖盘机, 记标机还是记分机, 都不能保证100%的精度. 安装人员和操作员的错误, 设备调整不当和其他类似因素都可能导致安装的各个部分操作质量差, 并因此导致包装缺陷的发生. 为了避免这种情况, 制造商组织最终控制区域, 其中产品质量受到监控, 缺陷产品被拒绝. 小批量生产货物的企业往往涉及额外的员工, 他们通过检查, 称重和其他类型的控制进行拒收. 在高性能包装生产线上, 质量控制由特殊设备检测机进行.

检验设施如何工作?

检测机器执行哪些类型的控制?

在当今的市场上, 在包装的每个阶段都有各种用于产品质量控制的检测系统:

• 清洗后容器清洁度控制;

• 空容器的芯片, 裂缝和其他机械缺陷的控制;

• 产品装载水平和剂量精度的控制;

• 监测容器中是否存在异物;

• 封盖的紧固性的控制;

• 盒子上附件(例如传单)存在的控制;

我们的产品质量监测解决方案

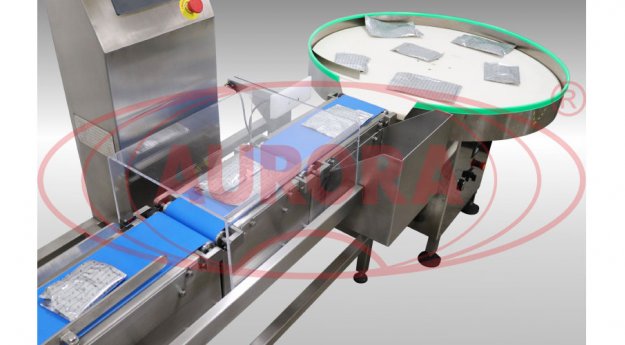

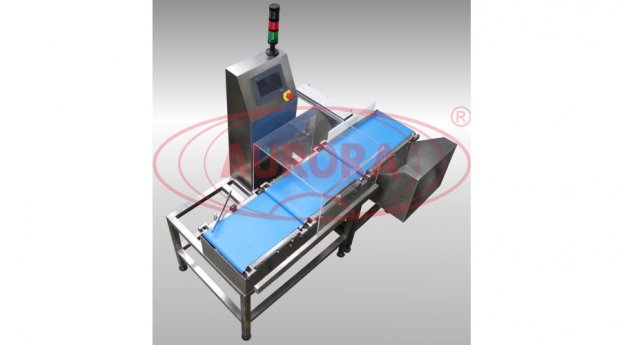

我们的生产检测机器的优点是易于设置和易用性. 所有型号都配备了基于 PLC 的软件模块和故障管理系统. 设备可以集成到生产线或自主工作. “

AURORA PACK 工程”公司生产的检重秤可以完全消除缺陷产品的生产, 减少人员的工作量, 并提高控制现场的整体生产率.